Herstellungsherausforderungen von Hydrogel-Mundband

Die Herstellung von Hydrogel-Mundbinden stellt eine komplexe Schnittstelle aus fortschrittlicher Werkstoffkunde, präziser Fertigung und strengen Qualitätskontrollprotokollen dar. Da das Bewusstsein für Schlafgesundheit weltweit weiter steigt, stehen Hersteller zunehmend unter Druck, Produkte bereitzustellen, die nicht nur den Erwartungen der Verbraucher entsprechen, sondern auch strengen regulatorischen Vorgaben genügen. Die einzigartigen Eigenschaften von Hydrogelen bieten sowohl Chancen als auch erhebliche Produktionsherausforderungen, die spezialisiertes Know-how und hochentwickelte Produktionskapazitäten erfordern.

Die Herstellung von Hydrogel-Mundbinden erfordert das Bewältigen zahlreicher technischer Herausforderungen, angefangen bei der Materialformulierung und der Klebekonsistenz bis hin zur Verpackungsintegrität und Haltbarkeitsstabilität. Jede Phase des Produktionsprozesses erfordert äußerste Sorgfalt, da bereits geringfügige Abweichungen die Produktleistung und die Sicherheit des Anwenders erheblich beeinträchtigen können. Das Verständnis dieser Herausforderungen ist entscheidend für Hersteller, die sich in diesem schnell wachsenden Marktsegment etablieren möchten.

Komplexitäten der Werkstoffkunde bei der Hydrogel-Herstellung

Herausforderungen bei der Polymermatrix-Formulierung

Die Grundlage für wirksames Hydrogel-Mundtape liegt in der Erzielung einer optimalen Zusammensetzung der Polymermatrix. Hersteller müssen mehrere hydrophile Polymere sorgfältig abstimmen, um eine Struktur zu schaffen, die eine ausreichende Feuchtigkeitsbindung aufrechterhält und gleichzeitig geeignete Klebeigenschaften bietet. Die Auswahl der Basispolymere wie Polyvinylalkohol, Polyethylenglykol oder Natriumpolyacrylat erfordert umfangreiche Tests, um die ideale molare Massenverteilung und Vernetzungsdichte zu bestimmen.

Die Temperatursensibilität während des Polymerisationsprozesses stellt eine weitere erhebliche Herausforderung dar. Für die Bildung von Hydrogelen ist eine präzise thermische Steuerung erforderlich, um eine gleichmäßige Vernetzung sicherzustellen, ohne die Polymerketten zu schädigen. Temperaturschwankungen können zu inkonsistenter Gelstärke führen, was sowohl die strukturelle Integrität des Pflasters als auch seine Fähigkeit beeinträchtigt, über Nacht eine gleichmäßige Haftung aufrechtzuerhalten. Produktionsstätten müssen in hochentwickelte Systeme zur Temperaturüberwachung und -regelung investieren, um die Produktkonsistenz sicherzustellen.

Die Zugabe biokompatibler Zusatzstoffe erschwert den Formulierungsprozess weiter. Feuchtigkeitspflegende Mittel, antimikrobielle Verbindungen und hautpflegende Inhaltsstoffe müssen eingebunden werden, ohne die Struktur der Hydrogelmatrix zu stören. Jeder Zusatzstoff kann potenziell das Vernetzungsverhalten, die Wasserrückhaltefähigkeit oder die mechanischen Eigenschaften des Endprodukts verändern, was umfangreiche Verträglichkeitstests und eine Optimierung der Formulierung erforderlich macht.

Optimierung des Wassergehalts

Das Erreichen des optimalen Wassergehalts in hydrogel-Mundpflaster stellt eine entscheidende Balance dar, die den Erfolg der Herstellung maßgeblich beeinflusst. Ein zu hoher Wassergehalt kann zu vorzeitiger Abbaureaktion, verkürzter Haltbarkeit und potenziellem mikrobiellem Wachstum führen, während unzureichende Hydratation schlechte Haftung und Unannehmlichkeiten für den Anwender verursacht. Hersteller müssen präzise Wasseraktivitätsniveaus festlegen, die die Wirksamkeit des Produkts erhalten und gleichzeitig langfristige Stabilität gewährleisten.

Der Trocknungsprozess erfordert ausgeklügelte Umweltkontrollen, um eine gleichmäßige Verteilung des Wassers in der Hydrogel-Matrix zu erreichen. Kontrollierte Atmosphärenkammern mit exakter Feuchtigkeits-, Temperatur- und Luftstromregelung sind entscheidend, um die Bildung einer Oberflächenhaut oder interner Feuchtegradienten zu verhindern. Solche Umweltunterschiede können Schwachstellen im Endprodukt verursachen, die zu vorzeitigem Versagen oder inkonsistenten Leistungseigenschaften führen.

Die Qualitätskontrolle zur Bestimmung des Wassergehalts umfasst mehrere analytische Methoden, darunter die Karl-Fischer-Titration, die thermogravimetrische Analyse und Messungen mittels dynamischer Dampfsorption. Jedes Prüfprotokoll erfordert spezielle Ausrüstung und geschultes Personal, was erhebliche Zusatzkosten im Herstellungsprozess verursacht, jedoch gleichzeitig Produktkonsistenz und Einhaltung gesetzlicher Vorschriften sicherstellt.

Klebeleistungs-Engineering

Hautverträgliche Klebetechnologie

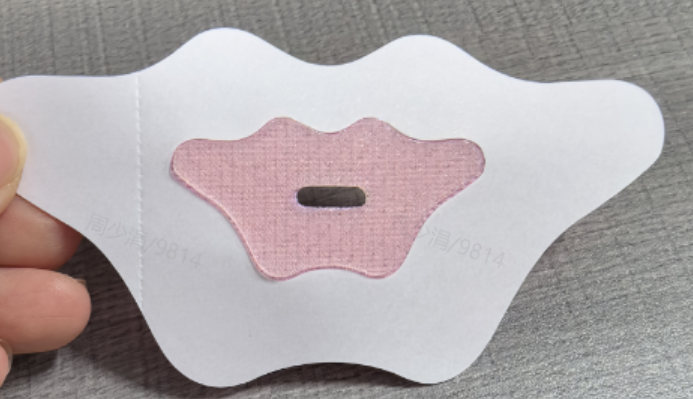

Die Entwicklung von Klebeformulierungen für hydrogelbasiertes Mundpflaster, die eine zuverlässige Haftung über Nacht gewährleisten, ohne bei der Entfernung Hautreizungen oder -schäden zu verursachen, stellt besondere ingenieurtechnische Herausforderungen dar. Der Klebstoff muss über verschiedene Hauttypen, Feuchtigkeitsniveaus und Gesichtsbehaarungen hinweg eine gleichbleibende Haftfestigkeit aufweisen und gleichzeitig sanft genug für empfindliche Haut im perioralen Bereich sein. Dies erfordert hochentwickelte Kenntnisse in der Polymerchemie sowie umfangreiche Biokompatibilitätsprüfungen.

Die Klebeschicht muss so konstruiert sein, dass sie synergistisch mit der Hydrogel-Basis wirkt und ein zusammenhängendes System bildet, das während der gesamten Tragedauer seine Integrität beibehält. Herkömmliche druckempfindliche Klebstoffe erweisen sich oft als unverträglich mit Hydrogel-Matrizen, weshalb spezielle Formulierungen entwickelt werden müssen, die sowohl effektiv mit dem Gel-Substrat als auch mit der menschlichen Haut haften können. Dies erfordert in der Regel maßgeschneiderte acryl- oder silikonbasierte Systeme mit spezifischen molekularen Architekturen.

Die Herstellkonsistenz bei der Aufbringung des Klebstoffs stellt erhebliche technische Herausforderungen dar. Der Klebstoff muss gleichmäßig über die gesamte Kontaktfläche in konstanter Dicke aufgetragen werden, was hochpräzise Beschichtungsanlagen und Echtzeit-Überwachungssysteme erforderlich macht. Schwankungen in der Schichtdicke können Druckstellen oder Bereiche mit unzureichender Haftung verursachen und dadurch die Produktleistung sowie die Sicherheit des Anwenders beeinträchtigen.

Überlegungen zur Umweltstabilität

Hydrogel-Mundbindungs-Klebesysteme müssen ihre Leistungsmerkmale über einen weiten Bereich von Umweltbedingungen hinweg beibehalten, von feuchten Sommernächten bis hin zu trockenen Winterumgebungen. Die Klebstoffzusammensetzung muss gegenüber Alterung durch Temperaturschwankungen, Luftfeuchtigkeitsänderungen und längere Lagerzeiten beständig sein. Dies erfordert umfassende beschleunigte Alterungsstudien und Prüfprotokolle zur Belastung durch Umwelteinflüsse.

Wechselwirkungen zwischen Verpackung und dem Klebesystem führen zu zusätzlichen Herstellungskomplexitäten. Das Abdeckpapier (Release Liner) muss ausreichenden Schutz bieten, ohne Verunreinigungen zu übertragen oder die Klebeeigenschaften zu verändern. Hersteller müssen die Materialien für den Release Liner sorgfältig auswählen und umfangreiche Verträglichkeitsuntersuchungen durchführen, um die Produktintegrität entlang der gesamten Distributionskette sicherzustellen.

Die Herausforderung, die Klebrigkeit des Klebstoffs beizubehalten, ohne die Entfernbarkeit zu beeinträchtigen, erfordert eine präzise Kontrolle der Vernetzungsdichte und des Weichmacheranteils. Übermäßig vernetzte Klebstoffe können zwar einen hervorragenden Anfangsklebeeffekt bieten, sind jedoch schwer zu entfernen, während untervernetzte Formulierungen möglicherweise nicht ausreichend Haftung über die gesamte Tragedauer aufrechterhalten können. Diese Balance erfordert ausgefeilte rheologische Analysen und mechanische Prüfprotokolle.

Qualitätskontrolle und Testprotokolle

Biokompatibilitätsprüfung

Um die Biokompatibilität von Hydrogel-Mundbinden sicherzustellen, sind umfassende Testprotokolle erforderlich, die über einfache Hautreizungsstudien hinausgehen. Hersteller müssen Zytotoxizitätsanalysen, Sensibilisierungstests sowie Langzeit-Tragestudien durchführen, um die Produktsicherheit für unterschiedliche Nutzergruppen zu validieren. Diese Studien erfordern spezialisierte Laborinfrastruktur, geschultes Personal und erheblichen Zeitaufwand, bevor die Produkte auf den Markt gebracht werden können.

Die Komplexität der Formulierungen von Hydrogel-Mundbändern erfordert die Prüfung einzelner Komponenten sowie des kompletten Produktsystems. Jeder Rohstoff muss einer toxikologischen Bewertung unterzogen werden, während das fertige Produkt hinsichtlich potenzieller Auslauf- und Extraktionsstoffe beurteilt werden muss, die unerwünschte Reaktionen hervorrufen könnten. Dieser mehrstufige Prüfungsansatz verlängert die Entwicklungszeiten erheblich und erhöht die Kosten für die Einhaltung gesetzlicher Vorschriften.

Die Festlegung geeigneter Akzeptanzkriterien für die Biokompatibilitätsprüfung erfordert eine enge Zusammenarbeit mit behördlichen Stellen und medizinischem Fachpersonal. Die Applikationsstelle im perioralen Bereich stellt besondere Anforderungen im Vergleich zu herkömmlichen Klebeprodukten dar und erfordert spezialisierte Testprotokolle, die reale Anwendungsbedingungen genau simulieren, gleichzeitig aber statistische Validität bewahren.

Leistungskonsistenz-Kennzahlen

Die Herstellung von Hydrogel-Mundbandagen erfordert die Etablierung robuster Leistungskennzahlen, die eine gleichbleibende Produktqualität über alle Produktionschargen hinweg sicherstellen. Wichtige Parameter umfassen Messungen der Haftkraft, Prüfungen zur Feuchtigkeitsbindung, Analysen zur Maßhaltigkeit sowie die Validierung der Tragedauer. Jede Kennzahl erfordert spezialisierte Prüfgeräte und standardisierte Protokolle, um reproduzierbare Ergebnisse zu erzielen.

Die statistische Prozessregelung wird bei Hydrogel-Mundbandagen aufgrund der inhärenten Variabilität biologischer Materialien und der empfindlichen Abhängigkeit des Produkts von Umwelteinflüssen besonders herausfordernd. Hersteller müssen ausgeklügelte Datenerfassungssysteme und fortschrittliche statistische Analysewerkzeuge implementieren, um Trends zu erkennen und die Prozessfähigkeit innerhalb akzeptabler Grenzbereiche zu halten.

Die Entwicklung beschleunigter Prüfprotokolle zur Vorhersage der langfristigen Produkteleistung stellt eine erhebliche technische Herausforderung dar. Herkömmliche Methoden der beschleunigten Alterung können die komplexen Abbaumechanismen von Hydrogelsystemen möglicherweise nicht genau widerspiegeln, weshalb maßgeschneiderte Protokolle entwickelt werden müssen, die aussagekräftige Vorhersagen über die reale Leistung im Einsatz ermöglichen.

Hochskalierung der Produktion und wirtschaftliche Aspekte

Anforderungen an die Fertigungsinfrastruktur

Die Hochskalierung der Produktion von Hydrogel-Mundbinden von Laborprototypen auf kommerzielle Herstellungsvolumina erfordert erhebliche Investitionen in spezialisierte Ausrüstung und infrastrukturelle Einrichtungen. Reinraumumgebungen mit kontrollierter Temperatur, Luftfeuchtigkeit und Partikelkonzentration sind entscheidend, um die Produktqualität sicherzustellen und Kontaminationen zu vermeiden. Die anfänglichen Kapitalinvestitionen für geeignete Produktionsstätten können eine erhebliche Markteintrittsbarriere darstellen.

Die einzigartigen Eigenschaften von Hydrogel-Materialien erfordern spezielle Verarbeitungsanlagen, die gezielt für die Handhabung feuchteempfindlicher Formulierungen ausgelegt sind. Herkömmliche Umwandlungsanlagen, die für Standard-Klebebänder verwendet werden, erweisen sich bei Hydrogel-Anwendungen oft als unzureichend, was die Entwicklung maßgeschneiderter Maschinen oder erhebliche Modifikationen bestehender Systeme notwendig macht. Diese Spezialausrüstung weist in der Regel einen höheren Wartungsaufwand auf und bietet begrenzte Lieferantenoptionen.

Die Schulung des Personals stellt eine weitere wesentliche Herausforderung bei der Herstellung von Hydrogel-Mundbinden dar. Die Produktionsmitarbeiter benötigen spezifisches Wissen über Polymerchemie, sterile Verarbeitungstechniken und Qualitätskontrollverfahren im Bereich der Medizinprodukteherstellung. Die begrenzte Verfügbarkeit erfahrener Fachkräfte in diesem Spezialbereich kann zu Personalengpässen führen und die Arbeitskosten erhöhen.

Lieferkettenkomplexität

Die spezialisierten Rohstoffe, die für die Herstellung von Hydrogel-Mundbinden benötigt werden, stammen häufig aus einem begrenzten Lieferantenkreis, was potenzielle Schwachstellen in der Lieferkette verursachen kann. Hochreine Polymere, pharmazeutische Zusatzstoffe und spezielle Verpackungsmaterialien weisen unter Umständen lange Lieferzeiten und hohe Mindestbestellmengen auf, was die Produktionsplanung und das Bestandsmanagement erschwert.

Die Qualitätsfreigabe von Rohstofflieferanten erfordert umfangreiche Audit- und Validierungsprozesse, um konsistente Materialeigenschaften und die Einhaltung gesetzlicher Vorschriften sicherzustellen. Jeder Lieferant muss über adäquate Qualitätssysteme, Rückverfolgbarkeitsprotokolle und Änderungskontrollverfahren verfügen. Der für die Lieferantenqualifizierung erforderliche Aufwand an Zeit und Ressourcen kann die Produktentwicklungszeiträume erheblich verlängern.

Die Verwaltung der Kühlkettenanforderungen für bestimmte Hydrogel-Komponenten erhöht die Komplexität und die Kosten in der Lieferkette. Temperatursensitive Materialien erfordern möglicherweise spezialisierte Versand- und Lagerbedingungen, was die Logistikkosten erhöht und potenzielle Qualitätsrisiken birgt, falls Temperaturschwankungen während des Transports oder der Lagerung auftreten.

Herausforderungen der regulatorischen Einhaltung

Medizinprodukte-Klassifizierung

Die regulatorische Klassifizierung von Hydrogel-Mundbinden variiert erheblich zwischen den globalen Märkten und erschwert so die Einhaltung gesetzlicher Vorschriften für Hersteller, die eine internationale Verbreitung anstreben. In einigen Rechtsgebieten können diese Produkte als Medizinprodukte eingestuft werden, die umfangreiche klinische Daten und regulatorische Zulassungsunterlagen erfordern, während sie in anderen als kosmetische oder Wellness-Produkte mit weniger strengen Anforderungen behandelt werden.

Der Weg durch die regulatorischen Anforderungen für Medizinprodukte erfordert umfangreiche Dokumentation, einschließlich Designkontrollen, Risikoanalyse, klinische Bewertung und Implementierung von Qualitätsmanagementsystemen. Die Kosten und Komplexität der regulatorischen Konformität können einen erheblichen Teil der gesamten Produktentwicklungsinvestition ausmachen, insbesondere für kleinere Hersteller mit begrenzter regulatorischer Expertise.

Die Aufrechterhaltung der regulatorischen Konformität in mehreren Märkten erfordert eine kontinuierliche Überwachung regulatorischer Änderungen und die rechtzeitige Umsetzung erforderlicher Anpassungen an Fertigungsprozesse oder Qualitätsmanagementsysteme. Die dynamische Entwicklung der Medizinproduktevorschriften führt zu laufenden Compliance-Kosten und potenziellen Marktzugangsrisiken.

Anforderungen an klinische Nachweise

Je nach regulatorischer Klassifizierung müssen Hersteller von Hydrogel-Mundbinden möglicherweise klinische Nachweise zur Unterstützung von Aussagen zur Produktsicherheit und Wirksamkeit erbringen. Klinische Studien für schlafbezogene Produkte stellen besondere Herausforderungen bei der Studiendurchführung, Patientenrekrutierung und Ergebnismessung dar. Die subjektive Natur von Schlafqualitätsbewertungen erschwert die Entwicklung objektiver Endpunkte.

Die Kosten für klinische Studien können erheblich sein, insbesondere für randomisierte kontrollierte Studien, die zur Unterstützung von Wirksamkeitsbehauptungen erforderlich sind. Zu den Studienkosten zählen die Erstellung des Protokolls, regulatorische Zulassungsanträge, das Management der klinischen Prüfstellen, Datenerfassung und -analyse sowie die statistische Berichterstattung. Diese Investitionen sind möglicherweise für nicht alle Hersteller tragbar, insbesondere für solche, die auf Nischenmärkte abzielen.

Anforderungen zur Nachmarktüberwachung ergeben laufende Compliance-Verpflichtungen, einschließlich der Meldung von unerwünschten Ereignissen, regelmäßigen Sicherheitsaktualisierungen und klinischen Folgestudien. Diese Anforderungen erfordern leistungsfähige Qualitätsmanagementsysteme sowie die kontinuierliche Bereitstellung von Ressourcen für regulatorische Pflegemaßnahmen.

Zukünftige Fertigungsinnovationen

Entwicklung fortschrittlicher Materialien

Die Zukunft der Herstellung von Hydrogel-Mundbinden liegt in der Entwicklung von Materialien der nächsten Generation mit verbesserten Leistungsmerkmalen und vereinfachten Verarbeitungsanforderungen. Die Erforschung intelligenter Hydrogele, die auf physiologische Veränderungen reagieren, biologisch abbaubare Formulierungen zur Verbesserung der ökologischen Nachhaltigkeit sowie multifunktionale Systeme mit Wirkstoffen stellen die neuesten Entwicklungen in der Produktentwicklung dar.

Die Anwendung der Nanotechnologie in Hydrogel-Mundbandformulierungen bietet eine mögliche Verbesserung der mechanischen Eigenschaften, der antimikrobiellen Wirksamkeit und der kontrollierten Freisetzungsfähigkeit. Die Einbeziehung von Nanomaterialien führt jedoch zu zusätzlichen regulatorischen Überlegungen und zu einer Komplexität der Herstellung, die sorgfältig verwaltet werden muss, um die Sicherheit und Konformität der Produkte zu gewährleisten.

Fortschritte in der Polymer-Synthese, einschließlich der Methoden der kontrollierten Polymerisation und neuartiger Chemieverfahren für die Verknüpfung, können die Entwicklung von Hydrogelsystemen mit vorhersehbareren Eigenschaften und verbesserter Herstellungskonsistenz ermöglichen. Diese technologischen Fortschritte könnten die Produktionsvariabilität verringern und kostengünstigere Herstellungsprozesse ermöglichen.

Prozessautomatisierung und Qualitätssicherung

Die Implementierung fortschrittlicher Prozessautomatisierung und Echtzeit-Qualitätsüberwachungssysteme bietet eine bedeutende Möglichkeit zur Verbesserung der Effizienz und Konsistenz bei der Herstellung von Hydrogel-Mundbinden. Inline-Überwachungstechnologien, einschließlich spektroskopischer Analyse und maschineller Sichtsysteme, können sofortiges Feedback zur Produktqualität liefern und schnelle Prozessanpassungen ermöglichen.

Künstliche Intelligenz und maschinelles Lernen in der Fertigungsprozesssteuerung bieten das Potenzial für vorausschauendes Qualitätsmanagement und die automatisierte Optimierung von Verarbeitungsparametern. Diese Technologien könnten Abfall reduzieren, die Ausbeute verbessern und die gesamte Produktkonsistenz erhöhen, während gleichzeitig der Bedarf an umfangreichen Nachprüfungen nach der Produktion sinkt.

Die Integration digitaler Fertigungstechnologien, einschließlich digitaler Zwillinge und fortschrittlicher Prozessmodellierung, kann die Produktentwicklungszeiten verkürzen und die Kosten für die Prozessoptimierung senken. Diese Werkzeuge ermöglichen die virtuelle Prüfung von Fertigungsparametern und eine schnelle Bewertung von Designänderungen, ohne umfangreiche physische Prototypen erstellen zu müssen.

FAQ

Welche technischen Herausforderungen bestehen bei der Herstellung von Hydrogel-Mundbinden?

Zu den wichtigsten technischen Herausforderungen gehören die optimale Formulierung der Polymermatrix, die konstante Wassergehaltskontrolle während der Produktion, die Entwicklung hautverträglicher Klebesysteme mit zuverlässiger Haftung über Nacht sowie die Implementierung umfassender Qualitätskontrollprotokolle. Jede dieser Herausforderungen erfordert spezialisiertes Know-how in Materialwissenschaften, Präzisionsfertigungsanlagen und umfangreichen Testmöglichkeiten, um Sicherheit und Wirksamkeit des Produkts sicherzustellen.

Wie wirkt sich die Einhaltung regulatorischer Vorschriften auf die Herstellungskosten von Hydrogel-Mundbinden aus?

Die Einhaltung gesetzlicher Vorschriften beeinflusst die Herstellungskosten erheblich, da biokompatibilitätsbezogene Prüfungen, klinische Studien, die Implementierung von Qualitätsmanagementsystemen und laufende Überwachungsmaßnahmen nach der Markteinführung erforderlich sind. Abhängig von der regulatorischen Klassifizierung müssen Hersteller erhebliche Ressourcen in regulatorische Zulassungsverfahren, die Erstellung klinischer Nachweise sowie die Aufrechterhaltung der Konformität in mehreren globalen Märkten investieren, was einen beträchtlichen Anteil der gesamten Produktentwicklungsinvestitionen ausmachen kann.

Welche Spezialausrüstung ist für die Herstellung von Hydrogel-Mundbinden erforderlich?

Zu den Anforderungen an spezialisierte Ausrüstung gehören kontrollierte Atmosphärenkammern zur präzisen Umgebungssteuerung während der Gelbildung und -trocknung, kundenspezifische Beschichtungssysteme für eine gleichmäßige Klebstoffauftragung, Reinraumeinrichtungen zur Vermeidung von Kontaminationen sowie hochentwickelte analytische Instrumente für die Qualitätskontrolle. Herkömmliche Bandverarbeitungsanlagen erfordern häufig erhebliche Modifikationen oder einen vollständigen Austausch, um die einzigartigen Eigenschaften von Hydrogel-Materialien effektiv verarbeiten zu können.

Wie wirken sich Lieferkettenkomplexitäten auf die Herstellung von Hydrogel-Mundbinden aus?

Lieferkettenkomplexitäten ergeben sich aus der begrenzten Verfügbarkeit spezialisierter Rohstoffe, strengen Qualitätsanforderungen an pharmazeutische Komponenten, dem Bedarf an Kühlkettenmanagement für temperatursensitive Materialien und umfangreichen Lieferantenqualifizierungsprozessen. Diese Faktoren können längere Lieferzeiten, höhere Lagerkosten, erhöhte Qualitätsrisiken und potenzielle Versorgungsunterbrechungen verursachen, die durch eine robuste Lieferkettenplanung und Risikominderungsstrategien sorgfältig gesteuert werden müssen.