Défis de fabrication du ruban buccal en hydrogel

La production de ruban buccal en hydrogel représente une intersection complexe entre la science avancée des matériaux, la fabrication de précision et des protocoles stricts de contrôle qualité. Alors que la sensibilisation à la santé du sommeil continue de croître au niveau mondial, les fabricants sont soumis à une pression croissante pour offrir des produits qui répondent non seulement aux attentes des consommateurs, mais qui se conforment également à des normes réglementaires rigoureuses. Les propriétés uniques des matériaux hydrogels présentent à la fois des opportunités et des défis importants en matière de fabrication, nécessitant une expertise spécialisée et des capacités de production sophistiquées.

La fabrication de ruban buccal en hydrogel implique la prise en charge de nombreux obstacles techniques, allant de la formulation des matériaux et de la consistance de l'adhésif à l'intégrité de l'emballage et à la stabilité sur étagère. Chaque étape du processus de production exige une attention méticuleuse aux détails, car même de légères variations peuvent avoir un impact significatif sur les performances du produit et la sécurité de l'utilisateur. Comprendre ces défis est essentiel pour les fabricants souhaitant s'imposer dans ce segment de marché en forte expansion.

Complexités de la science des matériaux dans la production d'hydrogel

Défis liés à la formulation de la matrice polymère

La base d'un ruban buccal efficace à base d'hydrogel réside dans l'obtention d'une composition optimale de la matrice polymère. Les fabricants doivent soigneusement équilibrer plusieurs polymères hydrophiles afin de créer une structure capable de maintenir une rétention adéquate de l'humidité tout en offrant des propriétés adhésives appropriées. Le choix des polymères de base tels que l'alcool polyvinylique, le polyéthylène glycol ou le polyacrylate de sodium nécessite des tests approfondis afin de déterminer les distributions idéales de poids moléculaire et les densités de réticulation.

La sensibilité à la température pendant le processus de polymérisation constitue un autre défi important. La formation de l'hydrogel nécessite un contrôle thermique précis afin d'assurer un réticulation uniforme sans dégrader les chaînes polymériques. Des variations de température peuvent entraîner une résistance inconstante du gel, affectant à la fois l'intégrité structurelle du ruban et sa capacité à maintenir une adhérence constante toute la nuit. Les installations de fabrication doivent investir dans des systèmes sophistiqués de surveillance et de contrôle de la température pour garantir la cohérence du produit.

L'incorporation d'additifs biocompatibles complique davantage le processus de formulation. Des agents hydratants, des composés antimicrobiens et des ingrédients assouplissants pour la peau doivent être intégrés sans perturber la structure de la matrice hydrogel. Chaque additif peut potentiellement modifier le comportement de réticulation, la capacité de rétention d'eau ou les propriétés mécaniques du produit final, ce qui exige des tests approfondis de compatibilité et une optimisation poussée de la formulation.

Optimisation de la teneur en eau

Atteindre la teneur en eau optimale dans ruban buccal en hydrogel représente un équilibre critique qui influence fortement le succès de la fabrication. Une teneur en eau trop élevée peut entraîner une dégradation prématurée, une durée de conservation réduite et une croissance microbienne potentielle, tandis qu'une hydratation insuffisante provoque une mauvaise adhérence et un inconfort pour l'utilisateur. Les fabricants doivent définir des niveaux précis d'activité de l'eau afin de préserver l'efficacité du produit tout en assurant sa stabilité à long terme.

Le processus de séchage exige des contrôles environnementaux sophistiqués pour obtenir une répartition uniforme de l'eau dans toute la matrice d'hydrogel. Des chambres à atmosphère contrôlée, dotées d'une gestion précise de l'humidité, de la température et du flux d'air, sont essentielles pour éviter la formation d'une peau superficielle ou l'apparition de gradients d'humidité internes. Ces variations environnementales peuvent créer des points faibles dans le produit final, entraînant une défaillance prématurée ou des caractéristiques de performance incohérentes.

Les tests de contrôle qualité pour la teneur en eau impliquent plusieurs méthodes analytiques, notamment la titration de Karl Fischer, l'analyse thermogravimétrique et les mesures de sorption dynamique de vapeur. Chaque protocole d'essai nécessite un équipement spécialisé et du personnel formé, ce qui ajoute des coûts généraux importants au processus de fabrication tout en assurant la cohérence du produit et la conformité réglementaire.

Ingénierie des performances adhésives

Technologie d'adhérence sans danger pour la peau

Le développement de formulations adhésives pour le ruban buccal en hydrogel, offrant une adhérence fiable toute la nuit sans provoquer d'irritation ni de dommages cutanés lors du retrait, présente des défis techniques uniques. L'adhésif doit maintenir une force d'adhérence constante sur différents types de peau, niveaux d'humidité et conditions de pilosité faciale, tout en restant suffisamment doux pour la peau sensible autour de la bouche. Cela exige une expertise approfondie en chimie des polymères et des protocoles rigoureux de tests de biocompatibilité.

La couche adhésive doit être conçue pour fonctionner de manière synergique avec la base d'hydrogel, créant un système cohérent qui conserve son intégrité pendant toute la durée du port. Les adhésifs sensibles à la pression traditionnels s'avèrent souvent incompatibles avec les matrices d'hydrogel, ce qui nécessite le développement de formulations spécialisées capables d'assurer une liaison efficace tant avec le substrat gel que avec la peau humaine. Cela implique généralement des systèmes sur mesure à base d'acrylique ou de silicone, dotés d'architectures moléculaires spécifiques.

La régularité de la fabrication dans l'application de l'adhésif présente des défis techniques importants. L'adhésif doit être appliqué avec une épaisseur uniforme sur toute la surface de contact, ce qui exige des équipements de revêtement de précision et des systèmes de surveillance en temps réel. Des variations d'épaisseur de revêtement peuvent créer des points de pression ou des zones d'adhérence insuffisante, compromettant ainsi la performance du produit et la sécurité de l'utilisateur.

Considérations sur la stabilité environnementale

Les systèmes adhésifs en ruban buccal à base d'hydrogel doivent conserver leurs caractéristiques de performance dans une large gamme de conditions environnementales, allant des nuits d'été humides aux environnements hivernaux secs. La formulation adhésive doit résister à la dégradation causée par les variations de température, d'humidité et par des périodes de stockage prolongées. Cela nécessite des études approfondies de vieillissement accéléré et des protocoles d'essais sous contraintes environnementales.

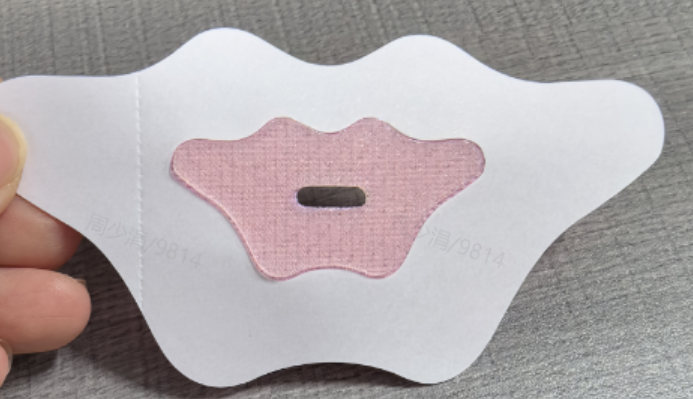

Les interactions entre l'emballage et le système adhésif ajoutent des complexités supplémentaires au processus de fabrication. Le matériau du support protecteur doit offrir une protection adéquate sans transférer de contaminants ni modifier les propriétés adhésives. Les fabricants doivent sélectionner soigneusement les matériaux du support et mener des études approfondies de compatibilité afin de garantir l'intégrité du produit tout au long de la chaîne de distribution.

Le défi consistant à maintenir l'adhérence collante sans compromettre la facilité de retrait exige un contrôle précis de la densité de réticulation et de la teneur en plastifiant. Les adhésifs trop réticulés peuvent offrir une excellente adhérence initiale mais devenir difficiles à retirer, tandis que les formulations insuffisamment réticulées peuvent ne pas maintenir une adhérence adéquate pendant toute la durée d'utilisation. Cet équilibre nécessite des analyses rhéologiques sophistiquées et des protocoles d'essais mécaniques.

Contrôle Qualité et Protocoles de Test

Validation de la biocompatibilité

Garantir la biocompatibilité du ruban buccal à base d'hydrogel nécessite des protocoles d'essais complets allant au-delà des simples études d'irritation cutanée. Les fabricants doivent réaliser des tests de cytotoxicité, des essais de sensibilisation et des études sur port prolongé afin de valider la sécurité du produit auprès de populations utilisatrices diverses. Ces études exigent des installations de laboratoire spécialisées, du personnel formé et des investissements importants en temps avant que les produits puissent accéder au marché.

La complexité des formulations de ruban buccal en hydrogel nécessite la vérification des composants individuels ainsi que du système complet du produit. Chaque matière première doit faire l'objet d'une évaluation toxicologique, tandis que le produit fini exige une évaluation des substances extractibles et lixiviables pouvant provoquer des réactions indésirables. Cette approche de test en plusieurs niveaux prolonge considérablement les délais de développement et augmente les coûts de conformité réglementaire.

L'établissement de critères d'acceptation appropriés pour les essais de biocompatibilité nécessite une étroite collaboration avec les organismes réglementaires et les professionnels de santé. Le site d'application péri-oral présente des défis uniques par rapport aux produits adhésifs traditionnels, exigeant des protocoles d'essai spécialisés capables de simuler fidèlement les conditions d'utilisation réelles tout en conservant une validité statistique.

Indicateurs de performance et de cohérence

La fabrication de ruban buccal en hydrogel nécessite la mise en place de métriques de performance robustes qui garantissent une qualité de produit constante d'un lot de production à l'autre. Les paramètres clés incluent les mesures de force d'adhérence, les tests de rétention d'humidité, l'analyse de la stabilité dimensionnelle et la validation de la durée d'utilisation. Chaque métrique exige un équipement d'essai spécialisé et des protocoles normalisés afin d'obtenir des résultats reproductibles.

La maîtrise statistique des processus devient particulièrement complexe avec le ruban buccal en hydrogel en raison de la variabilité intrinsèque des matériaux biologiques et de la sensibilité environnementale du produit. Les fabricants doivent mettre en œuvre des systèmes sophistiqués de collecte de données et des outils avancés d'analyse statistique pour identifier les tendances et maintenir les indices de capabilité du processus dans des plages acceptables.

Le développement de protocoles de tests accélérés pour prédire la performance à long terme des produits représente un défi technique important. Les méthodes traditionnelles de vieillissement accéléré peuvent ne pas refléter fidèlement les mécanismes complexes de dégradation des systèmes à base d'hydrogel, ce qui nécessite l'élaboration de protocoles personnalisés capables de fournir des prévisions significatives du comportement en conditions réelles.

Montée en échelle de la production et considérations économiques

Exigences en matière d'infrastructure de fabrication

Passer de la production de prototypes en laboratoire à des volumes industriels pour les bandes buccales à base d'hydrogel nécessite des investissements importants dans des équipements spécialisés et des infrastructures adaptées. Des environnements de salles propres avec une température, une humidité et un niveau de particules contrôlés sont essentiels pour garantir la qualité du produit et éviter toute contamination. L'investissement initial nécessaire pour des installations de fabrication adéquates peut constituer un obstacle majeur à l'entrée sur le marché.

Les propriétés uniques des matériaux hydrogels exigent des équipements de transformation spécialement conçus pour manipuler des formulations sensibles à l'humidité. Les équipements de transformation traditionnels utilisés pour les bandes adhésives standard s'avèrent souvent inadéquats pour les applications hydrogel, ce qui nécessite le développement d'équipements sur mesure ou des modifications importantes apportées aux systèmes existants. Ces équipements spécialisés présentent généralement des besoins accrus en matière de maintenance et offrent un choix limité de fournisseurs.

La formation du personnel constitue un autre défi important dans la fabrication de rubans buccaux hydrogel. Le personnel de production doit posséder des connaissances spécialisées en chimie des polymères, en techniques de traitement stérile et en procédures de contrôle qualité propres à la fabrication de dispositifs médicaux. La disponibilité limitée de personnel expérimenté dans ce domaine spécialisé peut poser des difficultés de recrutement et entraîner une hausse des coûts de main-d'œuvre.

Complexité de la chaîne d'approvisionnement

Les matières premières spécialisées nécessaires à la production de ruban adhésif hydrogel pour la bouche proviennent souvent d'une base restreinte de fournisseurs, ce qui crée des vulnérabilités potentielles dans la chaîne d'approvisionnement. Les polymères de haute pureté, les additifs de qualité pharmaceutique et les matériaux d'emballage spécialisés peuvent présenter de longs délais de livraison et des quantités minimales de commande qui compliquent la planification de la production et la gestion des stocks.

La qualification qualité des fournisseurs de matières premières exige des processus approfondis d'audit et de validation afin de garantir des propriétés matérielles constantes et la conformité réglementaire. Chaque fournisseur doit démontrer l'existence de systèmes qualité adéquats, de protocoles de traçabilité et de procédures de maîtrise des modifications. Le temps et les ressources nécessaires à la qualification des fournisseurs peuvent considérablement prolonger les délais de développement du produit.

La gestion des exigences de la chaîne du froid pour certains composants d'hydrogel ajoute de la complexité et augmente les coûts dans la chaîne d'approvisionnement. Les matériaux sensibles à la température peuvent nécessiter des conditions d'expédition et de stockage spécialisées, ce qui accroît les coûts logistiques et crée des risques potentiels pour la qualité en cas de dérogation de température pendant le transport ou l'entreposage.

Défis liés au respect des réglementations

Classification des Dispositifs Médicaux

La classification réglementaire du ruban buccal en hydrogel varie considérablement selon les marchés mondiaux, ce qui pose des défis en matière de conformité aux fabricants souhaitant une distribution internationale. Dans certaines juridictions, ces produits peuvent être classés comme dispositifs médicaux exigeant des données cliniques approfondies et des dossiers réglementaires, tandis que d'autres peuvent les considérer comme des produits cosmétiques ou de bien-être soumis à des exigences moins strictes.

La navigation dans la voie réglementaire des dispositifs médicaux exige une documentation importante, incluant les contrôles de conception, l'analyse des risques, l'évaluation clinique et la mise en œuvre du système de qualité. Le coût et la complexité de la conformité réglementaire peuvent représenter une part significative de l'investissement total dans le développement du produit, en particulier pour les petits fabricants disposant d'une expertise réglementaire limitée.

Le maintien de la conformité réglementaire sur plusieurs marchés nécessite une surveillance continue des évolutions réglementaires et la mise en œuvre rapide de toute modification requise des processus de fabrication ou des systèmes de qualité. La nature dynamique de la réglementation des dispositifs médicaux entraîne des coûts de conformité permanents et des risques potentiels d'accès au marché.

Exigences en matière de preuves cliniques

Selon la classification réglementaire, les fabricants de ruban buccal à base d'hydrogel peuvent être amenés à produire des preuves cliniques appuyant les allégations de sécurité et d'efficacité du produit. Les études cliniques portant sur des produits liés au sommeil présentent des défis uniques en matière de conception de l'étude, de recrutement des patients et de mesure des résultats. La nature subjective des évaluations de la qualité du sommeil complique l'établissement de critères d'évaluation objectifs.

Le coût des études cliniques peut être élevé, particulièrement pour les essais contrôlés randomisés nécessaires afin de soutenir les allégations d'efficacité. Les coûts englobent l'élaboration du protocole, les soumissions réglementaires, la gestion des sites cliniques, la collecte et l'analyse des données, ainsi que la rédaction des rapports statistiques. Ces investissements peuvent ne pas être réalisables pour tous les fabricants, notamment ceux qui ciblent des segments de marché de niche.

Les exigences de surveillance post-commercialisation ajoutent des obligations continues en matière de conformité, notamment la déclaration des événements indésirables, les mises à jour périodiques sur la sécurité et les études de suivi clinique. Ces exigences nécessitent des systèmes qualité robustes et une allocation continue de ressources pour les activités de maintenance réglementaire.

Innovations futures en fabrication

Développement de Matériaux Avancés

L'avenir de la fabrication des bandes buccales en hydrogel réside dans le développement de matériaux de nouvelle génération offrant des caractéristiques de performance améliorées et des exigences de traitement simplifiées. La recherche sur les hydrogels intelligents capables de réagir aux changements physiologiques, sur des formulations biodégradables afin d'améliorer la durabilité environnementale, et sur des systèmes multifonctionnels intégrant des ingrédients actifs représente l'avant-garde du développement de produits.

Les applications de la nanotechnologie dans les formulations de rubans buccaux à base d'hydrogel offrent des améliorations potentielles en termes de propriétés mécaniques, d'efficacité antimicrobienne et de capacités de libération contrôlée. Toutefois, l'incorporation de nanomatériaux introduit des considérations réglementaires supplémentaires et une complexité accrue dans la fabrication, qui doivent être soigneusement gérées afin de garantir la sécurité du produit et sa conformité.

Les progrès réalisés dans les techniques de synthèse des polymères, notamment les méthodes de polymérisation contrôlées et les nouvelles chimies de réticulation, pourraient permettre le développement de systèmes hydrogels aux propriétés plus prévisibles et à une meilleure régularité en production. Ces avancées technologiques pourraient réduire la variabilité de fabrication et rendre les procédés de production plus rentables.

Automatisation du processus et assurance qualité

La mise en œuvre de systèmes avancés d'automatisation des processus et de surveillance en temps réel de la qualité représente une opportunité significative pour améliorer l'efficacité et la régularité de la fabrication du ruban buccal en hydrogel. Les technologies de surveillance en ligne, notamment l'analyse spectroscopique et les systèmes de vision industrielle, peuvent fournir un retour immédiat sur la qualité du produit et permettre des ajustements rapides du processus.

Les applications de l'intelligence artificielle et de l'apprentissage automatique dans le contrôle des procédés de fabrication offrent la possibilité d'une gestion prédictive de la qualité et d'une optimisation automatisée des paramètres de traitement. Ces technologies pourraient réduire les déchets, améliorer le rendement et renforcer la cohérence globale du produit tout en diminuant le besoin de tests approfondis après la production.

L'intégration des technologies de fabrication numérique, notamment les jumeaux numériques et la modélisation avancée des processus, peut accélérer les délais de développement des produits et réduire le coût de l'optimisation des processus. Ces outils permettent de tester virtuellement les paramètres de fabrication et d'évaluer rapidement les modifications de conception sans avoir recours à une prototypage physique intensif.

FAQ

Quels sont les principaux défis techniques dans la fabrication du ruban buccal en hydrogel ?

Les principaux défis techniques incluent l'obtention d'une formulation optimale de la matrice polymère, le maintien d'une teneur en eau constante tout au long de la production, le développement de systèmes adhésifs sûrs pour la peau assurant une adhérence fiable pendant la nuit, ainsi que la mise en œuvre de protocoles rigoureux de contrôle qualité. Chaque défi exige une expertise spécialisée en science des matériaux, en équipements de fabrication de précision et en capacités étendues de test afin de garantir la sécurité et l'efficacité du produit.

Comment la conformité réglementaire influence-t-elle les coûts de fabrication du ruban buccal en hydrogel ?

La conformité réglementaire a un impact significatif sur les coûts de fabrication en raison des essais de biocompatibilité requis, des études cliniques, de la mise en œuvre de systèmes qualité et des activités continues de surveillance post-commercialisation. Selon la classification réglementaire, les fabricants peuvent être amenés à consacrer des ressources importantes aux dossiers réglementaires, à la production de preuves cliniques et au maintien de la conformité dans plusieurs marchés mondiaux, ce qui peut représenter une part importante de l'investissement total dans le développement du produit.

Quels équipements spécialisés sont nécessaires pour la production de ruban buccal à base d'hydrogel ?

Les équipements spécialisés nécessitent des chambres à atmosphère contrôlée pour un contrôle précis des conditions environnementales durant la formation et le séchage du gel, des systèmes de revêtement sur mesure pour une application uniforme de l'adhésif, des installations en salle blanche afin d'éviter toute contamination, ainsi que des instruments analytiques sophistiqués pour les tests de contrôle qualité. Les équipements traditionnels de transformation du ruban nécessitent souvent des modifications importantes ou un remplacement complet pour manipuler efficacement les propriétés uniques des matériaux hydrogels.

Comment les complexités de la chaîne d'approvisionnement affectent-elles la fabrication du ruban buccal hydrogel ?

Les complexités de la chaîne d'approvisionnement découlent de la disponibilité limitée de matières premières spécialisées, des exigences strictes en matière de qualité pour les composants pharmaceutiques, des besoins de gestion de la chaîne du froid pour les matériaux sensibles à la température et de processus approfondis de qualification des fournisseurs. Ces facteurs peuvent entraîner des délais plus longs, des coûts de stockage plus élevés, des risques accrus en matière de qualité et des perturbations potentielles de l'approvisionnement, qui doivent être soigneusement gérés grâce à une planification solide de la chaîne d'approvisionnement et à des stratégies d'atténuation des risques.